北京培峰技术有限责任公司官方网站!

英文站

新闻中心

微量润滑:油性质对表面完整性的影响

访问量:

41

微量润滑(MQL)是机械加工领域的一种润滑方法。它包括用压缩空气向刀刃喷洒少量的油。该技术减少了切屑与刀具切削面之间的摩擦,从而提高了刀具的表面光洁度和刀具寿命。精心选择的油将在表面完整性方面取得最佳效果。关于油的选择,本文旨在识别铣削过程中刀具温度、刀具磨损、表面粗糙度和切削力的演变。研究了两种油(合成酯和脂肪醇)与干法加工的影响。

-

导言

微量润滑(MQL)加工涉及到将最小数量的油基润滑剂应用于加工过程。该技术减少了切屑与刀具切削面之间的摩擦,从而提高了刀具的表面光洁度和刀具寿命[1]。由于少量的流体,MQL润滑剂需要有效。了解流体性质与MQL性能之间的相关性有助于选择润滑剂。

在文献中,MQL中使用了许多不同物理性质(密度、粘度、性质、闪点、热导率……)的流体。一些研究人员[2,3]试图对不同的油进行表征,他们发现高粘度油保持小颗粒直径或MMAD(质量中值空气动力直径),并产生较低的油耗(~雾浓度)[2,3]。Suda等人[4]研究了三种合成多元醇酯和粘度范围为19至48 cSt的植物油的主要性能(磨损、粗糙度…)和次要性能(生物降解性、氧化稳定性…)。评价结果表明,合成多元醇酯是MQL加工的主要和次要性能的最佳润滑剂这种粘度在抽头测试中并不重要。然而,通过比较棕榈油(40 cSt)和合成酯(19 cSt)在钻TA6V时对油粘度的影响进行了研究[5]。研究表明,高粘度油能产生较低的切削力、较低的工件温度和较好的后刀面磨损过程。另一方面,在硬质合金销和铝324.0气缸[6]的摩擦学试验中,醇基油(27.2 cSt)在低滑动速度(<200m/min)下的摩擦系数低于植物油(36.2 cSt)。但在高滑动速度下,这两种MQL油都不起作用,因为它们给出的摩擦系数接近于干摩擦试验。Rahman等人[7]也进行了类似的观察,MQL在低切削速度(75 m/min)下尤其有效,但在较高切削速度(如125 m/min端铣ASSAB 718HH钢)下,MQL似乎没有改善刀具性能。这些差异似乎是由于未涂层硬质合金刀具的耐热性较低,以及导致冷却能力较差的高粘度油[8]。具有较高耐热性的TiAlN和TiN涂层硬质合金刀具在高油粘度(28 cSt)下表现出较差的冷却效果,而在低油粘度(5 cSt)下表现出更好的润滑效果[8]。在NAK80模具钢的端铣加工中,当切削速度较低(150m/min)时,高粘度油使切削长度延长了6%。但在较高的切削速度条件下(250m/min),切削时间缩短了11%。原因可能是因为低粘度油含有更高比例的低分子量组分,这些组分更容易挥发,从而提供更好的冷却效果[9]。总而言之以上结果导致以下观察结果:

- 高粘性油具有较好的润滑效果,特别是在低切削速度下。趋势是降低切削力[5]增加切削长度[8]。

- 低粘性油在高速加工中具有较好的冷却液效果。趋势是提供更好的表面粗糙度[3]和更长的工具寿命[8]。

因此,本文提出了分析X100CrMoV5钢合金在半精加工中的油性能贡献。微冷却剂过程由刀具内部通道保证。分别分析了油性能对刀具寿命、耗散温度、表面粗糙度和切削力的影响。总之,本研究评估了两种不同的MQL油,并发现了最有效的工业需求。

-

实验布置

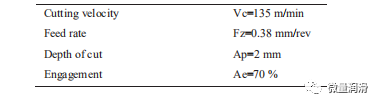

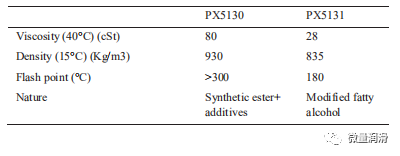

在计算机数控机床Hermle C40上进行了MQL的研究。MQL生成由外部设备提供(由SKF开发的Lubrilean数字超级发电机)。考虑的铣削工具是一个CM200从Sandvik Coromant(ø32毫米)有三个牙齿。用于实验的工件材料是用于成型应用的X100CrMoV5钢合金。采用一种插入式RCKT1204M0-PH4240进行加工试验。对Total的两种油进行了加工试验。切割条件和油特性分别见表1和表2。

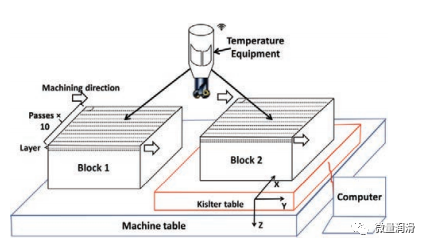

图1显示了实验装置。两个试块被用来测量不同的特性。块1用于评估温度、表面粗糙度和刀具寿命。块2(具有与作用力表相适应的特定附件)用于评估切削力(图1)。所有实验重复三次。

图1。实验装置

表1。切割条件。

表2。石油特性。

-

实验步骤

实验过程包括对块1进行寿命试验,并在块2上进行有规律的力测量。

测量协议步骤包括:

1)测量切割温度,同时在块1上加工一层2毫米深度的切割(对应于1.22分钟的材料接触)。

2)Mahr口径测量机加工表面粗糙度。

3)用放大装置测量插入侧翼磨损。

4)加工9毫米长的块2,以测量切割力与Kistler表通过DynoWare软件。5)循环重复从步骤1到4,直到插入件的侧面磨损达到0.3毫米。

0.3毫米的侧翼磨损是工具制造商推荐的常见侧翼磨损限制。通过ATCOM的无线热电偶测量尖端座椅切割温度。所有的温度设备都嵌入到C5-圆柱形柄工具架中。传输信号是通过ATR6ACU软件记录的。热电偶夹在插入座椅和尖端座椅之间的槽0.1毫米深度。K型热电偶直径为0.13毫米。第1和第2块来自同一批。

-

成果和讨论

4.1. 对切削温度的影响

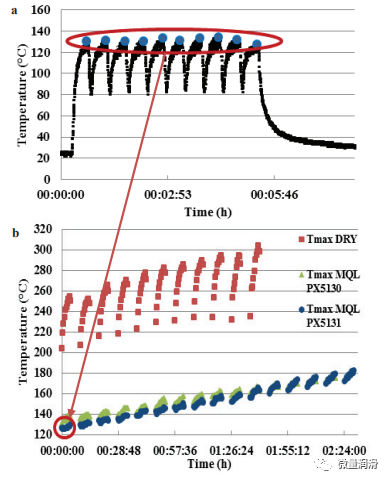

图2显示了铣削时MQL对叶尖座温度的影响。从图2-a可以看出,在用MQL加工一层时,插入件遇到了温度的循环变化。假设一层为10道,如图1所示。这种变化导致了插入件的热循环加载。选取最大值并绘制在图2-b中。

图2-b显示,当使用MQL加工一层时,尤其是在使用寿命开始时(偏差为4°C),最大温度值几乎恒定。在寿命试验结束时,该偏差约为10°C,这可能是由于镶块的累积磨损造成的。两种油的观察结果相同。然而,干加工时,刀片遇到了温度的循环变化。在一层的第一道和第十道之间,最大温度值的偏差达到70℃。在干加工中,产生的热量与MQL相同,但没有流体带走热量,这就是为什么每次通过后热量显著增加的原因。

在观察寿命试验中尖端阀座温度最大值的一般方面(图。与干燥条件相比,MQL在寿命结束时导致尖端阀座温度的高降低约45。当将这两种测试与MQL进行比较时,可以看出,PX5131油在寿命开始时(10层第一层)具有更好的冷却效果,较低的尖端阀座温度为8%。其他因素可能在寿命结束时相互作用,导致非常相似的结果(侧翼磨损,累积边缘),这将在4.3中讨论。

图2。尖座温度:(A)在用PX5131油加工第一层时;(B)在不同环境下的寿命试验中的最大值。

4.2. 对切削力的影响

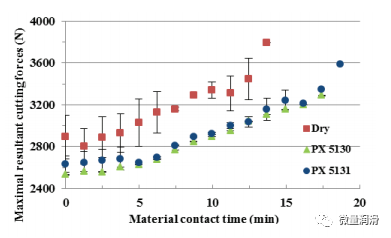

图中示出了MQL对两种不同油的切削力的影响。并与干法加工进行了比较。可以注意到,切削力在寿命期间不断增加,主要是由于刀具磨损所致。在MQL条件下获得了较低的切削力,比干加工低20%,如图3所示。

两种MQL油的切削力的切削力是相似的。这表明PX5130油具有4%的良好润滑性。但它可以包括在错误的容忍度中。

图3。不同润滑环境下最大合力切削力。

4.3. 对刀具寿命和粗糙度的影响

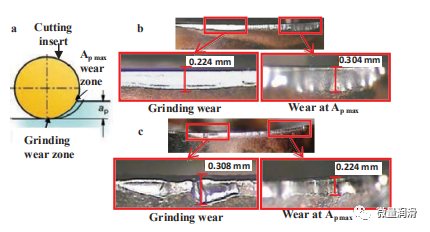

下面的图4描述了插入件在使用寿命结束时的典型状态。根据加工环境的不同,在侧面检测到两个不同的最大磨损区域(图4-a)。干加工的最大磨损位于磨削区(图4-c)。另一方面,MQL的最大侧面磨损位于Ap max区域(图4-b)。与干加工相比,使用MQL可显著提高刀具寿命(油PX5130提高15%,油PX5131提高20%)。

图4。(a)最大磨损区;(b)用MQL加工后;(c)干加工后。

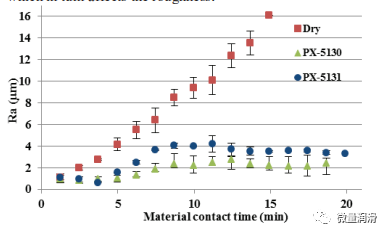

图5显示了MQL改善表面粗糙度的润滑效果。MQL的应用降低了加工表面的粗糙度Ra。在材料接触15分钟时,使用MQL专用油,粗糙度降低86%。对比两种油,发现专用油的粗糙度较低,在7到18分钟的材料接触过程中,平均粗糙度降低了40%,如图5所示。

这主要是由于最大磨损区:干加工中的最大磨损位于磨削区(图4-c),这是一种非均匀磨损(缺口磨损),直接影响表面粗糙度。另一方面,MQL的后刀面磨损在磨削区是均匀的,最大磨损位于Ap-max区(图4-b)。从MQL加工的两个表面来看,专用润滑油的粗糙度要高出40%。这种油提供较少的润滑性(脂肪醇),这会导致切屑粘在切削刃上,从而导致密集的堆积刃形成[10],进而影响粗糙度。

图5。不同加工环境下加工表面的粗糙度。

4.4. 对切屑的影响

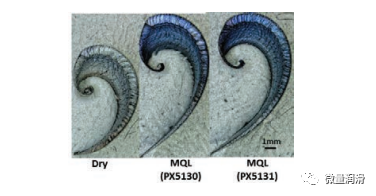

图6显示了在不同加工环境下获得的芯片。芯片的形状和颜色对于每个加工环境都是不同的,这说明了芯片与刀具交互的本质[10]。

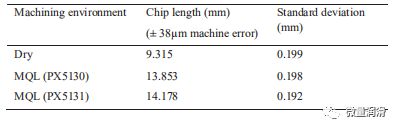

事实上,干燥加工后的芯片表示由于芯片尺寸较小而产生密集摩擦(图)。6)。用数值显微镜VHX-5000键测量芯片长度,在垂直于芯片剪切平面的平面上进行测量。测量了每个加工环境的五个芯片长度,表3表示平均值。芯片在MQL条件下长50%。事实上,如前所述(图)。2),在MQL条件下的切割温度低于干燥条件,导致工具和芯片之间的粘附和摩擦降低,从而形成更长的芯片。

图6。不同加工环境下Keyence数值显微镜下的芯片形状。

表3:不同环境下加工后的切屑长度。

从图6中,我们还可以看到颜色正在从一种状态变化到另一种状态:干燥状态下为浅金黄色,MQL状态下为深蓝色。根据Yeo等人[11],从AISI 1018钢的加工试验来看,金色对应于600-650°C的温度范围,深蓝色对应于700°C以上的温度。然后,在我们的例子中,MQL芯片呈现更高的温度。这意味着,在MQL条件下,切屑(图6)比刀具(图2)保留更多的热量,这就是切屑趋向于更长和更薄的原因。在塑性变形过程中,切屑由于极高的温度而软化。

-

结论

本研究涉及两种商用MQL流体与干法加工的比较。润滑剂的缺乏表现出较高的切削力,较高的切削温度和较短的切屑由于强烈的摩擦。这导致了较差的表面完整性和较短的寿命插入。

在MQL润滑油中,加工结果表明,合成酯油与良好的表面完整性有较好的相关性。合成酯保持了较高的闪点(这里>300°C),在负载下给出了更好的结果,然后得到了更好的表面粗糙度。脂肪醇油的使用寿命更长。脂肪醇提供较少的润滑。然而,由于它们的闪点较低(这里为180°C),它产生了更好的冷却,从而提高了插入的寿命。

最后,由于工业总是主要集中在较好的表面完整性和加工工件的精度,最好的油是专用油。