北京培峰技术有限责任公司官方网站!

英文站

新闻中心

审查微量润滑

访问量:

21

摘要:微量润滑(MQL)是最大限度地减少液体浪费和有效使用所使用润滑剂的最佳解决方案之一。微量润滑系统的发展可以减少切割流体造成的健康问题和环境退化。该技术可作为干燥和湿式润滑系统加工的替代品。MQL技术涉及到更少数量的润滑剂,这些润滑剂通过压缩空气流动分布到工具工作界面。本文对最小量润滑的检验进行了深入的研究。针对切割工具材料,确定了各种各样的标准,如切割液的选择、不同类型的MQL技术和各种加工操作中令人满意的润滑剂的选择。

一、导言

加工被定义为一种材料去除过程,其中一部分材料将使用方便的刀具从工件上移除。需要高速加工合金,以尽量减少加工时间,提高生产速度。航空航天合金的机械加工,如钛和镍基合金,具有高强度和硬度,但导热系数低,由于工件的强度和高速作用在刀具上的载荷,产生大量的热量。这些合金加工过程中产生的热量会影响工件质量(表面光洁度和尺寸精度)。由于工件与刀具之间产生的热量,许多其他性能,如刀具寿命、加工时间、表面粗糙度、刀具磨损、切屑厚度、切屑形成、功耗、切屑断裂行为也受到影响,因此开发了许多冷却和润滑切削液,以减少加工过程中产生的热量。但传统的切削液造成了许多问题,如环境污染、操作人员在操作过程中的危害、流体的浪费、处理过程中的土壤污染。

随着人们对环境和可持续性的关注日益增加,为了减少一些生物降解流体造成的上述影响,研究人员通过使用干加工、湿加工、低温冷却、微量润滑、固体润滑等不同技术,找到了解决这些问题的一些方法。

使用切割流体的主要优点是:它提高了工具的寿命,防止金属腐蚀,减少了切屑的形成和表面完成。

水淹冷却剂系统是各种加工操作中使用最广泛的冷却剂类型,但由于其在单点喷射水淹液体的应用,往往是不经济的,不环保的。

二、切削液选择标准

切削液的选择按以下标准进行:

- 使用的切削材料类型。

- 使用的工件类型。

- 采用的加工工艺类型。

三、微量润滑

我们知道,淹没冷却剂系统不是各种加工工艺的首选系统,因为它的不利性能,如浪费,不环保,不经济的[1]。因此,需要使用一种方法来优化上述不同的性质。最小数量润滑在优化过程中提供了最佳的选择。

在MQL过程中,使用少量的切割流体来减少产生的热量和产生的摩擦。[1]这种工艺主要适用于钻孔、铣削转弯等工艺。所使用的润滑剂量小,原子化在空气中,以高流量流向切割区。润滑剂在喷嘴的帮助下喷洒在切割区以提供高压。与传统系统相比,液体的使用减少了。

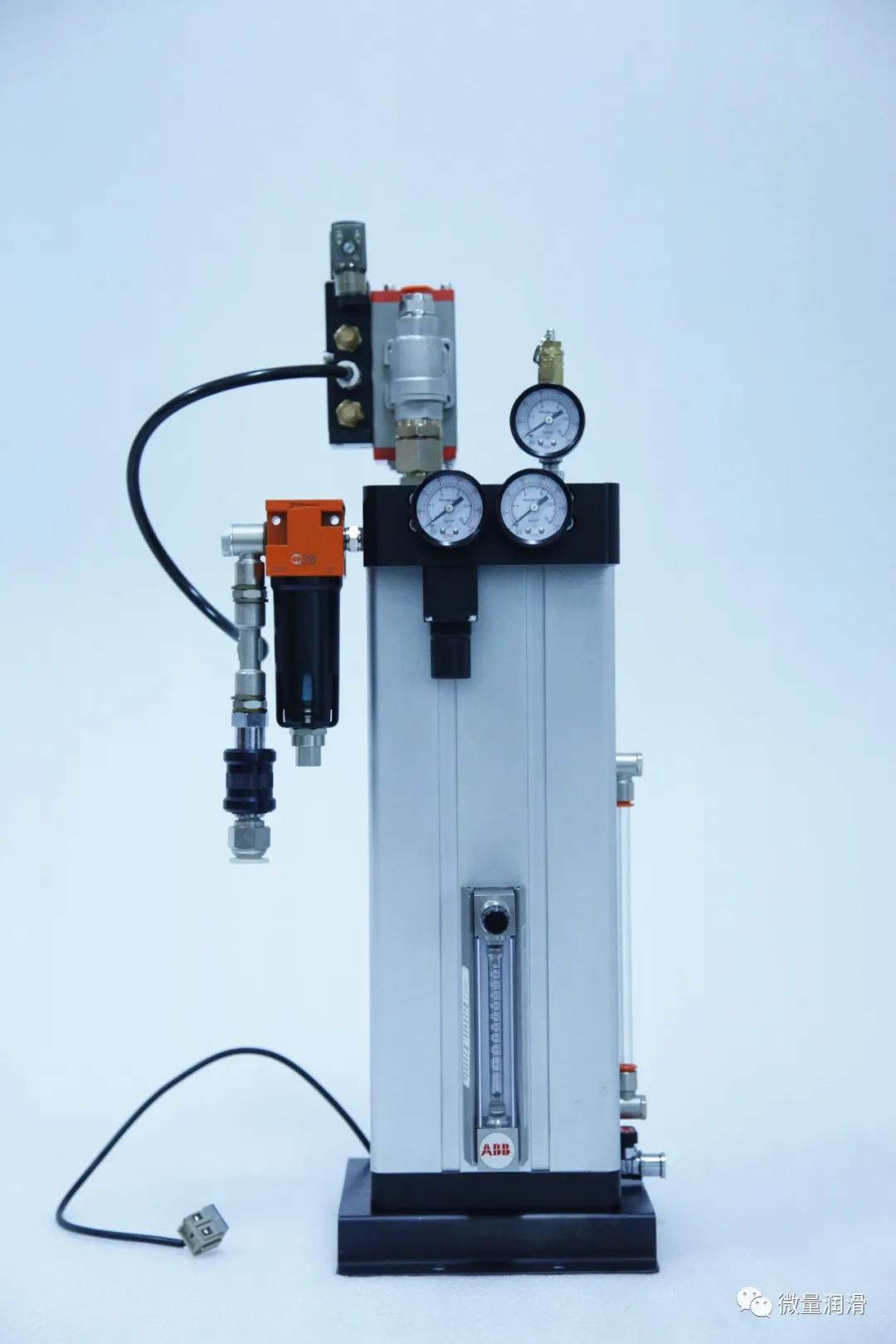

冷却剂可以以两种不同的方式供应-外部进料系统和内部进料系统。

a. 外喷系统

它由一个储油罐或冷却剂罐组成,它连接到喷嘴上。该组件可以在机器附近或机器上完成,并具有独立的空气调节和冷却剂流量,以平衡冷却剂输送。喷嘴可以很容易地安装在主轴头上。该系统可用于钻削、车削等单一工序。[1]

b. 内喷系统

润滑剂的供应发生在机器的主轴、刀具保持系统和直接在刀具边缘上。它分为两种类型-一通道系统和两通道系统。

在一个通道系统中,气溶胶的混合发生在主轴外,而在两个通道系统中,润滑剂直接混合在主轴[1]内。

四、微量润滑的优点。[1]

微量润滑的优点主要可分为两类:财务优势和生态优势

财政优势包括回收干燥的金属切屑,减少用于控制和护理冷却剂的资金,减少与冷却剂相关的不同成本,如购买成本、器皿存储成本、运输成本、工具寿命相对较多,可以省略冷却剂的供应和处置。生态优势包括:皮肤疾病和气道疾病可以避免,使用过的乳剂不会积累,由于冷却剂泄漏的事故可以避免,工作中的事故风险可以减少,因为它接近干加工。

五、微量润滑的研究

汗等人,2006年,提供了植物油在AISI-1060钢转向过程中MQL的实验研究。结果表明,MQL具有提高刀具寿命、高尺寸精度、高刀具寿命、低切削温度和改进的切屑刀具相互作用[3]。

汗等人,2009年,给出了蔬菜基油MQL与干湿加工在不同特性下的效果。结果表明,与干湿加工[4]相比,在MQL的帮助下,切屑更平滑、更明亮、形成低的堆积边缘、高的刀具寿命、高的生产率、提高的速度和改善的表面光洁度。

易卜拉欣等人,2014年,研究了六种不同策略对钛合金车削过程中不同性能的影响。干植物油MQL、MQCL植物油、冷却空气、洪水、低温是分析的六种不同策略。在表面光洁度、刀具磨损、能量消耗[5]方面,MQL被认为是最好的选择。

普拉萨德等2013年,演示了纳米流体在车削操作中的最小润滑量使用。与干加工相比,MQL辅助加工提供了更好的性能。MQL在表面粗糙度、刀具磨损、温度和其他不同性质(如生物降解性和微生物污染)方面提供了更好的性能[6]。

哈桑等人,2014年,讲述了与干湿加工相比,植物油作为切削液的MQL的影响。结果表明,与干湿加工[7]相比,MQL的使用使切屑刀具界面温度、刀具磨损、表面光洁度等性能得到了较好的提高。

阿里等人,2011年,展示了一个MQL的实验过程,通过切割不同特性的油。结果表明,与干湿加工[8]相比,MQL的使用显著降低了刀具磨损率、尺寸不准确和表面粗糙度。

Imran等人用田口法研究了Incoloy800车削过程中产生的表面粗糙度。结果表明,MQL的使用降低了表面粗糙度的[9]。

用碳化钨切削工具对镁合金进行了车削操作,采用干燥和微量润滑,Viswanathan等人,2018年。微量润滑条件是切削力、切削温度、刀具磨损和表面粗糙度性能优化的最佳条件。与干式加工[10]相比,MQL技术提供了最好的结果。

Maheswara Reddy等人,2016年,在微量润滑的帮助下,分析了用于车削操作的Inconel718的表面粗糙度。对(Ws2)固体润滑剂中加工工件材料的表面粗糙度进行了微量润滑,结果表明,与单纯的微量润滑相比,加工工件材料的表面粗糙度增加了35。该(Ws2)固体润滑剂可有效地作为油基切削液[11]的添加剂。

根据Mohammadajafar等人,2016年进行了基于工件温度分布和表面完整性的干燥和流体磨削过程的比较实验。对MQL技术的研究表明,MQL技术在磨削过程中具有良好的润滑效果。结果表明,有更好的传热,接触点的温度保持不变[12]。

在不同润滑和不同冷却条件下对ABNT4340钢进行磨削操作,Silva等人,2015年。采用对流冷却条件[13]的微量润滑(MQL),降低切向切削力。

阿米特等人,2014年通过对切削力、表面粗糙度和刀具磨损等不同加工参数的微量润滑,分析了AISI-4340合金钢的车削操作。MQL技术的切削性能优于干加工和常规加工。使用MQL技术后,刀具寿命逐渐增加,表面光洁度和切削液损耗可在较大程度[14]降低。

Nourredine Boubekri等人,2015年,对微量润滑、微量润滑对健康的影响及其未来的研究[15]进行了综述。

六、结论

与干湿加工相比,这些文献清楚地显示了MQL的优点,表明传统的淹没系统可以被MQL系统取代。在MQL技术的帮助下,可以增强工具磨损、表面粗糙度、切屑形成、工具寿命、生产力、尺寸精度、低切割温度等许多不同特性。使用MQL也实现了生物降解性和非微生物污染等其他特性。