北京培峰技术有限责任公司官方网站!

英文站

新闻中心

涂层硬质合金刀具在NAK80淬硬钢高速端面铣削中微量润滑的可行性研究

访问量:

19

硬化钢的高速铣削会产生较高的切削温度,对刀具寿命和工件表面光洁度产生不利影响。本文研究了涂层硬质合金刀具在NAK80淬硬钢高速端面铣削中最小润滑量的可行性。并进行了洪水冷却和干切试验进行了比较。研究发现,在洪水冷却条件下切削,由于严重的热裂纹而导致刀具寿命最短,而使用MQL则导致最佳性能。在低速切削和高速切削条件下,MQL都有利于刀具的寿命。低粘度的MQL油在高切削速度下是必不可少的,因此冷却效果是有效的。插入件的SEM显微照片表明,MQL在高速切削中的使用可以延迟刀具上的切屑焊接,从而延长刀具寿命,而不是干燥切削条件。MQL的应用也提高了模具钢高速铣削加工表面光洁度。

-

导言

由于机床、新刀具材料和涂层技术的进步,硬化钢的高速铣削(HSM)现已被公认为传统模具和模具制造工艺的替代。与传统方法相比,HSM具有降低交货期和加工成本的优点。由于切削速度快,切削温度高,刀具磨损速度快,刀具寿命大大缩短,加工表面光洁度变差。由于CBN工具具有较高的热硬度[1,2],已成功地应用于硬化工具钢的HSM中。但是,尽管CBN刀具寿命优越,但其成本限制了其在工业中的广泛应用。Al2O3可用于钢的高速切削加工,但它非常易碎。硬质合金是加工钢材最常用的刀具。为了提高硬质合金刀具在淬硬钢高速切削加工中的可加工性,它们通常用化学气相沉积(CVD)或物理气相沉积(PVD)技术[1-4]包覆TiN、TiCN和TiAlN涂层的单层或多层]。对硬质合金终轧机硬化钢HSM的研究表明,TiAlN涂层刀具的刀具寿命优于TiCN涂层或TiCNAl2O3TiN多层涂层刀具。然而,HSM期间的高温仍然是一个有待解决的问题。通常采用洪水型切削液来降低切削温度,在加工[5]时润滑滑动面。值得注意的是,在间歇切削过程中应用大量的流体可以增加切削温度的大幅度波动。这反过来又导致热冲击,并可能引发切削刃的热裂纹,最终导致刀具因边缘断裂而失效[6-8]。此外,食品冷却剂的使用还存在环境污染和废物处理问题。为了缓解上述负面影响,提出了半干法或近干法加工的思想,即所谓的微量润滑(MQL),即在加工过程中使用极少量的润滑油和大量的高压空气。

以往对MQL加工的研究很多。结果表明,MQL可广泛应用于铝和铝合金的加工[9-12]。在钢方面,MQL的研究和应用主要集中在钻井和转向操作[10,13-18]。用MQL[19,20]铣削加工的研究,特别是在硬化钢的高速切削中的研究还不成熟,相关的研究尚未成熟。关于硬化钢的铣削,对35HRC的ASSAB718H H钢进行了实验,使用未涂覆的碳化物工具和高粘性润滑油(29°C(CST)在40°C)来评价Rahman等人的MQL性能。[20]。结果表明,与干切削和洪水冷却条件相比,MQL的切削力明显降低,特别是在低切削速度(如75m/min)下)。结果表明,MQL可作为一种经济、环保的低速、进给率和切削深度润滑技术。相反,MQL似乎对125m/min等高速铣削刀具性能的改善没有影响。

本工作的目的是研究如果应用MQL可以有效地应用于硬质合金刀具的高速端面铣削硬化模具钢。还考虑了MQL油的粘度。在干燥、洪水冷却和MQL等各种切削条件下,对刀具寿命和加工表面粗糙度进行了评价。用扫描电镜和EDAX分析研究了MQL的切削行为

-

实验

在垂直高速加工中心(Vector65/I)上进行了实验)。工作材料为NAK80模具钢(类似于AISIP21,41HRC),化学成分为0.15%C、0.30%Si、3.0%Ni、1.5%Mn、0.30%Mo、1.0%Al和1.0%Cu,在100毫米x100毫米x80毫米块中制备。在干燥切削、洪水冷却剂和MQL条件下进行了端铣实验。采用流量为1200,000毫升/小时(20,000毫升/分钟)的嘉实B7水溶性冷却剂作为洪水冷却剂,采用粘性较小的嘉实CarecutES3(在401C时为5cST)作为MQL油。在0.45MPa的压力下,MQL油雾以极小的流量(10ml/h)提供了Steidle微润滑系统(LubrimatL50。

用TiAlN和TiN包覆的Sandvik可索引碳化物插入件(R390-11T308MPM1025)可提供更高的耐热性,安装在直径16毫米的端磨机上,倾角为81,顶部耙角为201。切削速度V设定为150、200和250m/min。进料速率fz设置为0.10、0.15和0.20mm/齿。切削的轴向深度和径向深度分别为0.6和5mm。刀具磨损由尼康刀具制造商的显微镜(MM40型)测量,每一次铣削取决于刀具磨损率,并使用SEM(JEOL-6360LV)进行检查)。在刀具寿命准则为0.1mm的最大侧翼磨损/槽磨损达到[7,21]后,记录了刀具总切削长度的刀具寿命。在本文中,这被定义为切割的结束。通过Kistler型9257BA测功机、电荷放大器(5233A型)和PC软件测量和记录切削力。工件表面粗糙度Ra通过Taylor-Hobson仪器(Surtronic3型)测量,截止长度和评估长度分别为0.8和4mm。所有测量重复三次,并将这三次测量的平均值作为刀具磨损、表面粗糙度和切削力的最终值。

-

成果和讨论

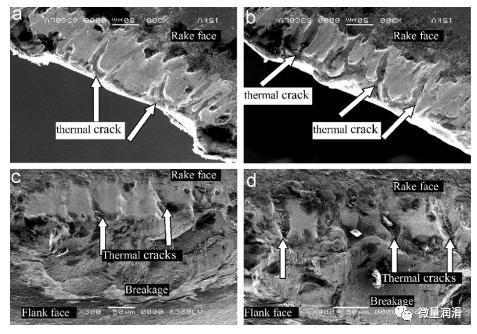

3.1. 工具寿命

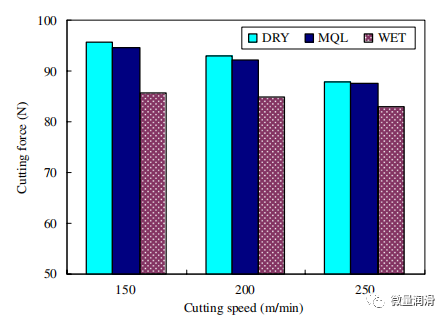

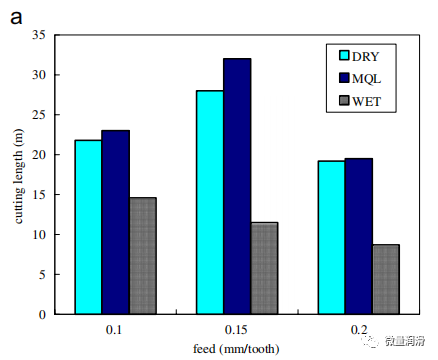

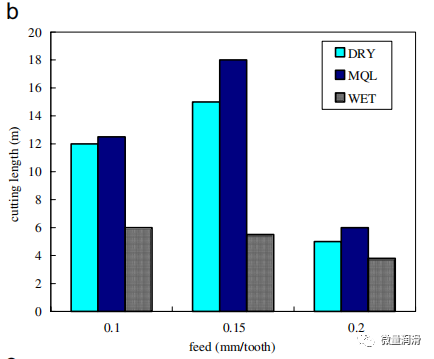

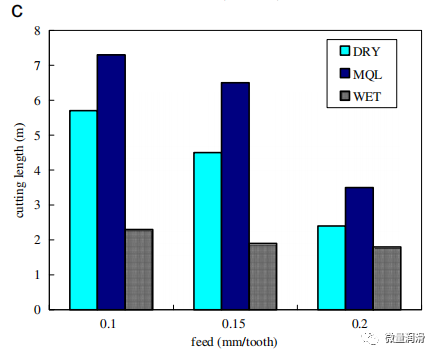

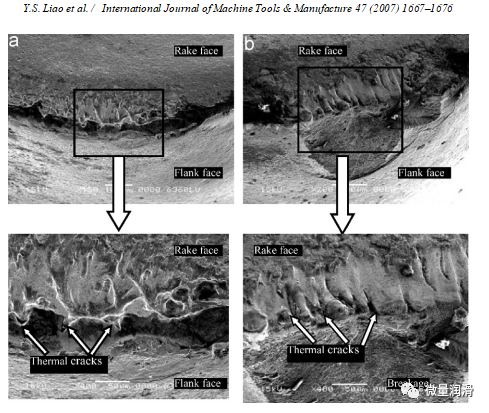

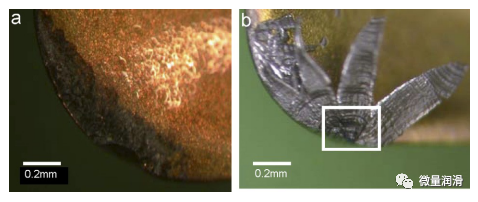

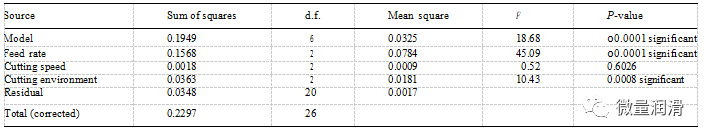

表1和表2中分别给出了用于评估切削速度、进给率和润滑方法对刀具寿命和合成切削力的显著性水平的方差分析(ANOVA)。置信水平为95%或P值小于0.05的标准用于确定哪个因素是显著的。从表1可以看出,所有这三个因素都对刀具寿命有显著影响(在本文中,用切削长度表示)。然而,表2所示的切削力明显受到进给速度和润滑方法的影响,而切削速度是一个不重要的因素。这是因为切削力与切屑厚度密切相关,而切屑厚度与进给速度密切相关。此外,润滑剂的应用被认为可以降低切屑-刀具界面之间的摩擦系数。相反,切削力只会随着切削速度的增加而略有减小,这是一般人所期望的。图1显示了在各种润滑方法下切削力与切削速度的函数关系。所有三种切削力分量与切削速度在干燥、MQL和冷却切削条件下都有相似的下降趋势。对于所有三种切削速度,从最小到最大的力依次为冷却、MQL和干切削条件。图2显示了切削速度为150、200和250 m/min时,与进给速度和润滑方法有关的刀具寿命。如上所述,流体冷却(湿)条件下的切削力低于干切削和MQL条件下的切削力;而图2所示的线描绘了刀具寿命是流体冷却的递增顺序,三种切削速度的干切削和MQL条件。在冷却状态下,刀具寿命非常不理想的原因是由于热冲击引起的切削刃热裂纹。这反过来又是由于高速间歇切割过程中严重的热变化造成的。在V¼250 m/min,fz¼0.15 mm/齿的切削条件下,刀具冷却如图3所示。从图3(a)可以看出,切割长度为1.8m后,切割刃上有许多较大的热裂纹。大的热裂纹是由于切削温度变化较大引起的。如图3(b)所示,在切割长度为1.9 m后,它们会迅速降低切割刃的强度,并导致切割刃的灾难性断裂。图4(a)给出了切削速度为V 150 m/min时,当达到0.1 mm的最大平面磨损/槽磨损时,在冷却状态下切削刀具的SEM显微照片,图4(b)给出了前刀面相对于切削刃定向451时观察到的SEM显微照片。图4(c)和(d)分别给出了切割速度为V 200 m/min时的类似SEM显微照片。图4(c)和(d)中的热裂纹比图4(a)和(b)中的热裂纹更密集。这表明,随着切削速度的提高,刀具会产生更严重的热冲击,导致刀具寿命缩短。因此,食品冷却被认为不适用于淬火模具钢的高速铣削。

表1刀具寿命(切削长度)的方差分析(方差分析)

Source Sum of squares d.f. Mean square F P-value Model 1652.07 6 275.35 26.16 <0.0001 signifificant Feed rate 161.79 2 80.90 7.69 0.0033 signifificant Cutting speed 1166.76 2 583.38 55.43 <0.0001 signifificant Cutting environment 323.53 2 161.76 15.37 <0.0001 signifificant Residual 210.49 20 10.52 Total (corrected) 1862.56 26 表2结果切削力的方差分析(ANOVA

Source Sum of squares d.f. Mean square F P-value Model 5690.41 6 948.40 71.49 <0.0001 signifificant Feed rate 5359.42 2 2679.71 201.99 <0.0001 signifificant Cutting speed 9.18 2 4.59 0.35 0.7118 Cutting environment 321.82 2 160.91 12.13 0.0004 signifificant Residual 265.34 20 13.27 Total (corrected) 5955.75 26

图1. 平均合力切削力作为切削速度和润滑方法的函数,进给速率为0.15mm/齿。

这是Rahman等人报告的。[20]MQL是有效的,特别是在低切削速度(例如75m/min),但在较高的切削速度(如125m/min)下,它似乎没有改善刀具性能。在本研究中,得到了类似的低速度切削结果。但相比之下,发现MQL也是有效的,即使切割速度高达250m/min。这种差异的原因可能是由于使用的工具和MQL的油。在实验中,采用了低耐热未涂层碳化物刀具和高粘性油BP Cilora128,冷却能力较差。在本研究中,采用了具有较高耐热性的涂层碳化物刀具和具有较好的冷却效果的油,如ES3。

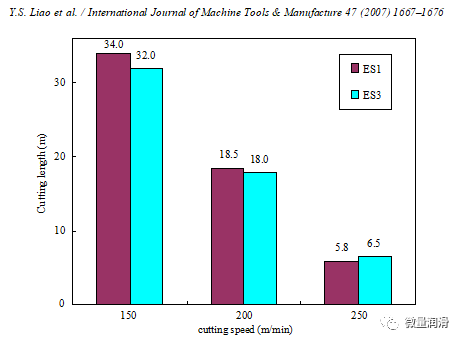

为了确定润滑剂粘度对刀具寿命的影响,切削试验中采用了另一种粘度与BP Cilora 128相似的润滑剂ES1(40℃时为28 cSt,密度为0.93 kg/m3),其冷却效果较差,润滑效果优于ES3(40℃时为5 cSt,密度为0.86 kg/m3)。图5显示了当分别使用ES1和ES3的MQL油时,根据切削长度得出的刀具寿命。实验中考虑了测量数据的离散性。例如,切割速度为250m/min时,ES3的三个切割长度测量值分别为6.7、6.4和6.5m。偏差在可接受的范围内;因此,在这种情况下,取平均值(如6.5 m)表示。同样,对于ES1,在相同切削速度条件下,它们分别为5.9、5.7和5.7 m。偏差也很小,取平均值5.8m。从图中可以看出,在低速切削(如150 m/min)时,作为MQL油的ES1的刀具寿命长于ES3。而在高速切削(如250 m/min)时,观察到相反的趋势。在较低的切削速度(v150m/min)条件下,ES1的切削长度为34m,ES3的切削长度为32m,在MQL条件下,高粘油的切削长度比低粘油长6%。但在较高的切削速度(v250 m/min)条件下,切削速度缩短了11%(5.8 m比6.5 m)。原因可能是因为低粘度油含有更高比例的低分子量组分,这些组分更容易挥发,从而提供更好的冷却效果[22]。在此基础上,提出在低速切削中,润滑效果较好的润滑油如ES1更适合作为MQL润滑油,而在高速切削中,低粘度润滑油是必不可少的。

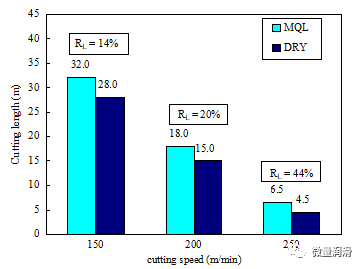

图6分别显示了干切削和MQL切削中不同切削速度下的相关切削长度。图中还给出了MQL刀具寿命相对于干切削RL刀具寿命的增长百分比。可以很容易地看出,在较高的切削速度下,刀具寿命的提高更为显著。造成这种现象的可能原因如下。高速切削时温度很高,导致刀具寿命很短。因此,刀具寿命的小幅增加将导致较大的百分比差异。在低速切削时,切削温度不够高,不能超过刃口所能承受的极限。因此,无论是润滑效果还是冷却效果都不会提高刀具寿命。因此,低速切削时刀具寿命的提高不如高速切削时明显。在下一节中给出了MQL冷却效应对高速切削过程中刀具磨损机理的影响。

图2. 刀具寿命随进给速度和润滑方法在不同切削速度下的变化而变化:(A)V¼150米/分钟;(B)V¼200米/分钟;(C)V¼250米/分钟。

3.2. MQL冷却对高速切削刀具磨损的影响

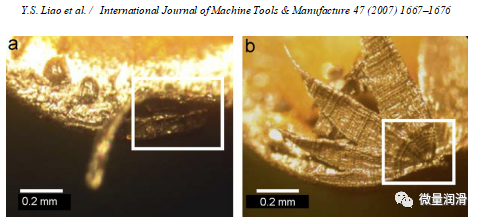

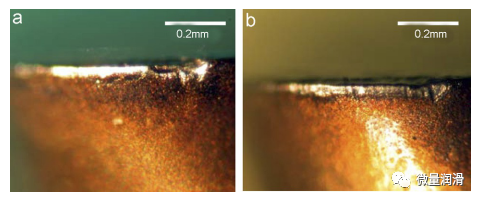

图7(a)显示了在V 250 m/min和fz 0.15 mm/齿条件下干切削4 m切削长度后刀具在刀具制造商显微镜下的照片;在相同切削条件下,达到0.1 mm最大磨损/槽磨损时刀具在4.5 m切削长度后的照片如图7(b)所示。同样,图8(a)表示V¼250 m/min和fz¼0.15 mm/齿条件下MQL切割6 m后的刀具;在相同切割条件下,当达到0.1 mm最大磨损/槽磨损时,6.5 m后的刀具如图8(b)所示。在干切削时,发现切削长度为4 m(图7(a)中的标记区域)时,切屑粘附在前刀面上(即切屑焊接)。结果,刀具磨损加速,从而导致切屑的更大附着力(参考图7(b))和4.5 m切削长度的较短刀具寿命。而在MQL切割中,在6 m切割长度内没有切屑焊接(图8(a))。但最终,工具磨损,芯片焊接将发生。从图8(b)可以看出,在6.5 m切割长度处,有碎屑粘附在前刀面上。上述切屑的焊接发生在缺口(槽)磨损附近。缺口磨损的形成主要是一种氧化现象[23],这可能是由于刀片耐磨性不足或切削速度过高导致切削温度过高所致。由于在这种情况下使用了高耐磨性刀具,这意味着在较高切削速度(例如250 m/min)下干切削时产生的温度足以在短切削长度后引起刀具的切口磨损。相反,MQL的应用似乎有效地降低了刀具的温度,延缓了缺口磨损和切屑焊接的发生。

图3。在(a)1.8 m和(b)1.9 m冷却切削长度(V¼250 m/min,fz¼0.15 mm/齿)后,前刀面相对于切削刃定向-451时观察到的切削刀具的SEM显微照片

图4。当0.1 mm最大槽磨损/槽磨损达到时,流体冷却下切削刀具的SEM显微照片:(a)V¼150 m/min,fz¼0.15 mm/齿,从前刀面观察;(b)V¼150 m/min,fz¼0.15 mm/齿,前刀面相对于切削刃定向-451时观察;(c)V¼200 m/min,fz¼0.15 mm/齿,从前刀面观察;(d)V¼200 m/min,fz¼0.15 mm/齿,前刀面相对于切削刃定向-451时观察。

图5。ES1和ES3之间刀具寿命的比较(fz¼0.15 mm/齿)。

图6。MQL与干切削(fz¼0.15 mm/齿)相比的刀具寿命延伸率(RL)。

在V150m/min、FZ0.15mm/齿的条件下,当0.1mm最大侧翼磨损/槽磨损达到0.1mm时,刀具制造商显微镜下的插入件在干切和MQL中的照片如图所示。分别为9(a)和(b。在这种情况下,值得注意的是,对于干燥的和MQL的岩屑,没有粘在刀刃上的切屑。干切削中的磨损模式与MQL切削中的磨损模式相同。由于切削温度与切削速度呈正相关,因此可以合理地认为,在较低速度切削时,如150m/min,在干燥切削过程中所引起的温度并不超过切削具有-站立能力的限制。因此,在较低的切削速度条件下,MQL对刀具寿命的上述改善可能是冷却以外的效果。参考Rahman等人的报告。[20],润滑效果是可以接受的原因。

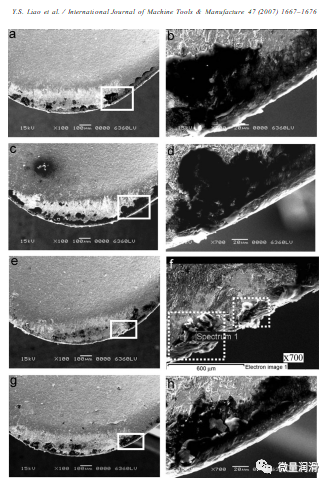

为了对切削深度附近的切削刃进行详细的检查,对插入件进行了SEM显微照片,并对切割长度2m后的切屑进行了EDAX分析。无花果。10显示了所用插入件的SEM显微图。从图中可以看出。10(a)和(b)在150米/分钟的切削速度下,干切削中使用的刀具与图中所示的MQL切削中使用的刀具相似。10(c)和(d)。在两种切削条件下,工作材料在切削深度附近没有粘附。然而,看看图中标记区域的虚线(花状物质。在10(F)下,在250m/min的切削速度下,在干切削中可以观察到切屑的焊接。与先前的结果相似,在MQL切割中没有发现附着力,如图所示。10(h)。

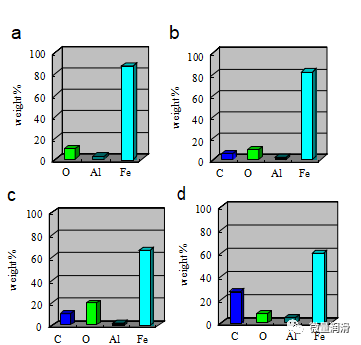

Shiao[24]的研究发现,NAK80在高温条件下有脱碳的倾向。因此,碳含量可能被认为是由于切屑-刀具界面之间局部高温导致脱碳的结果。芯片的EDAX分析如图11所示。在切割速度为250m/min(见图11(c)和(d))时,MQL切割中的碳含量比干切割中的碳含量降低更为显著(见图11(a)和(b))。因此,在高速切削过程中,采用MQL可以有效地降低切削温度,提高刀具寿命。

图。7.在4米切割长度后的干燥切割下的切割工具和4.5米切割长度后的切割工具照片-当0.1毫米最大侧磨损/槽磨损达到(V¼250米/分钟,FZ¼0.15毫米/牙齿)。

图8。用于MQL切割的刀具照片(a)在6 m切割长度后,以及(b)在0.1 mm最大磨损/槽磨损达到(V¼250 m/min,fz¼0.15 mm/齿)时在6.5 m切割长度后。

图9。达到0.1 mm最大平面磨损/槽磨损时的刀具照片:(a)干切削和(b)MQL切削(V¼150 m/min,fz¼0.15 mm/齿)。

3.3 工件表面粗糙度

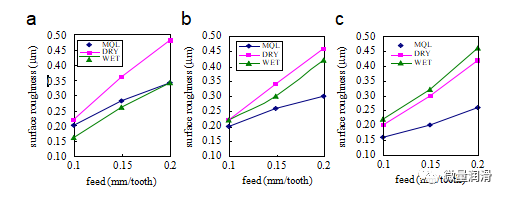

方差分析表明,进给速度和润滑方法对表面粗糙度有显著影响,如表3所示。图12显示了在不同切削速度下获得的工件表面粗糙度Ra。结果表明,随着进给量的增加,表面粗糙度值增大。这一结果符合一般预期。在较低的切割速度下(例如150 m/min),流动冷却时的表面粗糙度低于干燥和MQL切割时的表面粗糙度(图12(a))。随着切削速度的提高,刀具的热裂纹变得更严重(图4);因此,获得了更差的表面光洁度(图12(b))。因此,在V 250 m/min的较高切削速度下,冷却会导致最差的表面光洁度(图12(c))。相比之下,干切削和MQL切削的表面粗糙度随着切削速度的增加而减小。还值得注意的是,在200至250 m/min的切削速度范围内,应用MQL可获得最佳的表面光洁度。

图10。在0.15 mm/齿的联邦成员处切割2 m后,刀具的SEM显微照片:(a)V¼150 m/min,干切割;(b)图(a)中标记区域的大小;(c)V¼150 m/min,MQL切割;(d)图(c)中标记区域的大小;(e)V¼250 m/min,干切割;(f)图(e)中标记区域的大小;(g)V¼250 m/min,MQL切割;(h)图(g)中标记区域的大小。

4.结论

评价了MQL在硬质合金涂层刀具高速铣削模具钢中的可行性,研究了MQL油的粘度。结果表明,MQL在高速铣削时,使用了优异的耐热涂层硬质合金刀具和较好的冷却能力油,是有益的。洪水冷却条件下的切削由于严重的热裂纹而导致刀具寿命最短,而MQL的使用导致了所有三种切削速度的最佳性能。

与干切削相比,MQL能有效地延缓切屑的形成,从而在更高的切削速度下有效地提高刀具寿命。低粘度的MQL油,含有更高比例的低分子量组分,更容易挥发,在高速切削中是必不可少的。最后,MQL的应用还改善了模具钢高速铣削加工的表面光洁度。

图11。2m切割长度后切屑的EDAX分析:(a)MQL,V¼150 m/min;(b)干切削,V¼150 m/min;(c)MQL,V¼250 m/min;(d)干切削,V¼250 m/min。

表3 表面粗糙度(Ra)的方差分析(ANOVA)

图12。表面粗糙度(Ra)作为进给速度和润滑方法的函数:(a)V¼150 m/min;(b)V¼200 m/min;(c)V¼250 m/min。