北京培峰技术有限责任公司官方网站!

英文站

新闻中心

MQL在16MnCr5钢磨削中的应用:湿磨和干磨的比较

访问量:

55

MQL在16MnCr5钢磨削中的应用:湿磨和干磨的比较

1. 导言

磨削工艺的特点是比能量要求高,磨削区温度高,缩短了刀具寿命,降低了工作质量。这种高温需要适当控制,否则可能导致严重的轮载荷,快速的轮磨损,产品的表面完整性差,以及超过上述拉伸残余应力表面和亚表面微裂纹的发展,从而降低产品在运行中的疲劳强度。结果表明,磨削区的高温是主要问题,因此多年来尝试了解决这一问题的方法。因此,磨削过程中通常使用磨削液,以防止刀刃燃烧,并保持高表面质量。磨削液通常用于冷却磨削点附近的区域,用于润滑和去除磨屑。 然而,油基研磨液中含有的矿物油的飞溅和产生的烟雾对机器附近的操作人员和一般[1,2]的环境都有负面影响。水溶性冷却剂含有硫、磷、氯和其他对咽喉和皮肤[3]有害的极压添加剂。

仅美国的机械加工成本(劳动力和间接费用)就估计为每年3000亿$[4]。与使用切削液有关的成本估计约为制造成本的16%[5]这是上文所引用的劳动力和间接费用数字的许多倍。德国最近的一项研究发现,在高容量制造业中,16%的加工成本与切削液的使用(采购、维护和处置)有关,而只有4%的成本与刀具[6]有关。切削液的使用还需要额外的设备用于工厂的内务管理。此外,根据美国OSHA[6],金属加工液气溶胶浓度的允许暴露水平为5毫克/立方米,根据美国NIOSH的[7],为0.5毫克/立方米。据估计,美国汽车零部件制造设施的油雾水平一般在20-90毫克/立方米,使用传统的洪水冷却和润滑[3]。这表明有机会改进几个数量级。

使用冷却剂的传统方法现在显然已经过时。机器工业显然正在发生变化。环境法正在接近加工冷却剂。许多工程师正在认真研究干机加工。16MnCr5钢的干法加工MQL应用:湿磨削和干磨削的比较。传统切削液的应用往往不能控制高切削温度,特别是在高生产加工和磨削中。此外,由于冷却和润滑基本需要的切削液的常规应用,机器车间的环境污染、不便、健康危害和空间浪费以及额外的系统要求一直是工业和现代社会的一大关切。解决这一问题的可能和潜在的技术之一是应用微量润滑(MQL),特别是当切削温度是实现高生产率和工作质量的主要制约因素时。本研究旨在评价MQL对切屑形态的影响。 本工作的目的是研究MQL在不同进料速率下磨削16MnCr5钢时对切屑形成方式,磨削区温度和表面粗糙度的影响。在研究中,MQL提供了一种可溶性油喷雾。在每次试验中,测量磨削区温度和表面粗糙度,并与以可溶性油为冷却剂的湿磨削进行比较,并观察了切屑的形成模式。

2. 实验条件和程序

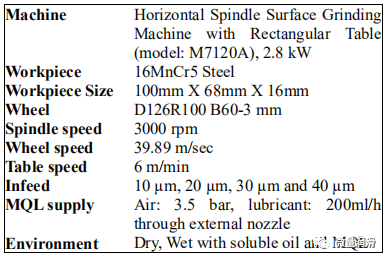

本实验是在一台表面磨床上进行的,采用了直入表面磨削方式。在干、湿(可溶性油)和MQL条件下进行了磨削实验。机器中提供的常规冷却系统已用于湿磨试验。在MQL磨削中,MQL射流从合适的距离和角度撞击磨削区,如图1所示。目前的实验条件见表1。

图1。实验装置的照片视图

表1:实验条件

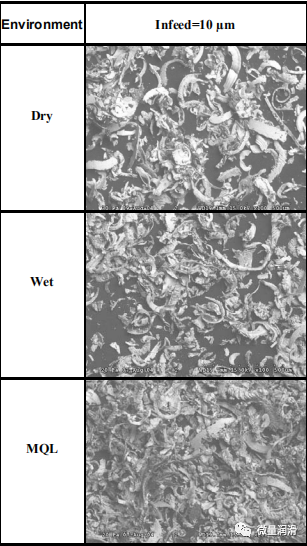

图2。在干燥、潮湿和MQL条件下,在10µm进料条件下磨屑的SEM照片

在研磨过程中,将涂有石油果冻的玻璃玻片放置在火花流上,收集所有处理的芯片。切屑的收集是在磨削达到几乎没有振动的稳态后进行的,在磨削力的大小与通过次数之间。这些芯片用丙酮彻底清洗,干燥,并从砂轮碎片磁分离。然后将清洗后的芯片安装在小黄铜盘上,在扫描电子显微镜(HITACHI,S-2600N扫描电子显微镜,日本)下观察,研究芯片的形态特征。在不同的环境和不同的性能下获得的芯片的照片分别如图2、图3、图4和图5所示。

用简单的技术测量了磨削表面的温度,方法是使用一根康斯坦丁线安装在一个薄的狭缝中,由线切割在工作试样的中间部分提供,如图6所示[11,12]。康斯坦丁电线已©ICME2005AM-333妥善固定,并在狭缝中绝缘。在磨削操作过程中,丝尖接触到工作表面,形成了恒钢热电偶对[12]的热结。热电偶的电压信号使用合适的数字毫伏计(RISHMulti15S,印度)进行监测)。图7显示了在不同的进料环境中观察到的磨削区温度的失效。

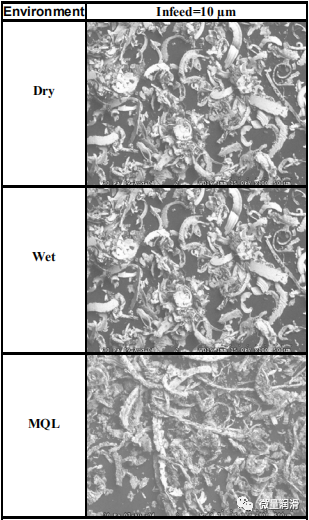

图3。在20µm进料条件下,在干燥、潮湿和MQL条件下磨屑的SEM照片

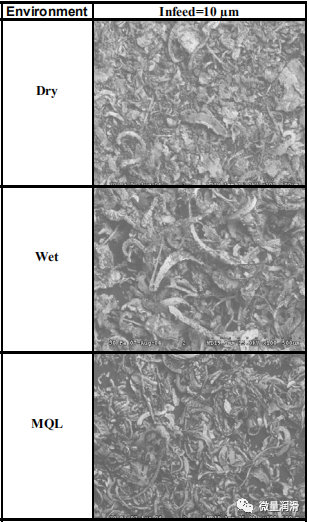

图4。在30µm进料条件下,在干燥、潮湿和MQL条件下磨屑的SEM照片

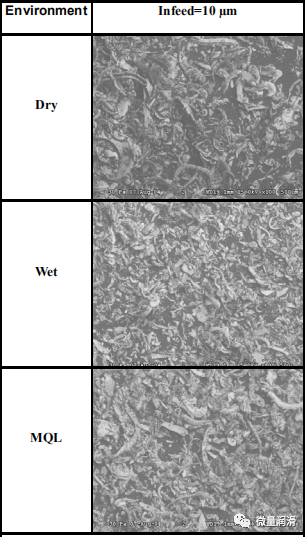

图5。在40µm进料条件下,干、湿和MQL条件下磨屑的SEM照片

图6。磨削温度的测量方法

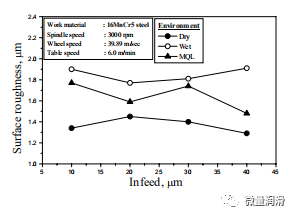

任何材料在砂轮的任何给定条件下的磨削特性和磨削过程也由磨削表面的形貌来判断。表面特征包括一般织构、微凸体的塑性变形、氧化、裂纹等,这些都或多或少地受高温磨削温度的控制。表面粗糙度样本已通过Talysurf(Rank Taylor Hobson,英国)在横向测量。图8.8显示了在不同环境下观察到的表面粗糙度变化。

3. 实验结果与讨论

需要对磨屑的研究来了解切屑的形成机理和材料去除机理。在不同的InFe下磨削16MnCr5钢时产生的切屑如图所示。2,无花果。3,无花果。4和图。分别在不同的环境下。在10个µm和20个µm的饲料中进行干燥研磨提供了不同类型的芯片,如片状、球形、不规则形状和块状颗粒。切屑清晰的片状结构表明剪切是切屑形成的机制之一。一些中小尺寸的芯片由于过度加热和放热氧化而可能出现球形。较高的磨削区温度和延性,预计该钢试件将产生更多的球屑。在10个µm和20个µm内的湿磨削也提供了几乎所有类型的芯片,表明芯片的形成机制主要是通过剪切、犁和摩擦。在MQL条件下,在10µm和20µm的情况下产生的芯片主要是剪切长的薄片层芯片,表明芯片的形成机制主要是通过剪切形成的。

在30µm和40µm的高强度下,干磨产生了几乎相似的切屑类型,表明切屑的形成机制相似。在30µm和40µm的较高进料的湿磨削下,在其背面获得的芯片表面光滑,由磨粒尖端和片层顶部表面产生的中心脊。增加的芯片宽度描绘了明显的犁。另一方面,MQL磨削还提供了小碎片破碎芯片和长片层芯片,这表明在这种MQL条件下,剪切和压裂是芯片形成的主要机制。通过对切屑特性的研究,可以看出,在干湿磨削中,切屑的形成机理主要是剪切、犁和摩擦。MQL将材料的去除机制实质性地转变为主要的剪切和压裂。然而,没有任何迹象表明芯片形成机制的变化随着进料的增加。

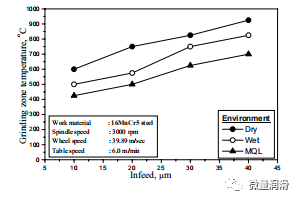

实验结果如图7所示,清楚地表明MQL导致磨削区温度降低。还指出,在较大的进料时,MQL的冷却效率变得更高。然而,可溶性油的冷却能力一直很差,并随着进料量的增加而进一步下降,这可能是由于它无法到达磨削区和薄膜在高温下沸腾。

图7。干、湿和MQL条件下进料磨削区温度的变化。

关于表面光洁度,图8 结果表明,与干磨相比,MQL磨削具有较高的表面粗糙度,而与湿磨削相比,MQL磨削具有较低的表面粗糙度。已经指出,在MQL磨削中,有效的冷却,从而保持砂砾锐度,使金属去除主要是通过剪切,部分是通过犁和压裂,产生更高的表面粗糙度比干磨。在干磨中发生的塑性变形和氧化使表面不规则光滑。因此,MQL磨削提供了明显较高的表面粗糙度。观察到的表面燃烧方面表明,与干磨和湿磨不同,MQL磨一直没有燃烧。这显然可归因于较低的温度,保留的砂砾锐度和较少的摩擦和犁在MQL磨削。

图8。干、湿和MQL条件下进料表面粗糙度的变化。

4. 结论

根据实验结果可以得出以下结论:

- MQL在切屑形成模式、整个进给范围内的表面特性方面预期会有很大的改进,尽管程度不同,主要是由于磨削区温度的降低。可溶油冷却不能很好地控制磨削温度,其有效性随着进料量的增加而进一步降低。

- MQL磨削将切屑形成模式从剪切、犁削和严重摩擦转变为在干磨和湿磨中观察到的长片层、叶状、球形和不规则形状的切屑,转变为更有利的模式,如尖锐的剪切和微小的破裂,因为磨粒的锋利性保持,没有车轮载荷,钢在较低的温度下的延性较低。随着进料率的增加,MQL的相对效益增强。

- 与干磨相比,MQL提供了相对更多的表面粗糙度,但与湿磨相比,由于较少的塑性变形和摩擦、剪切和破裂模式,切屑的形成和保持砂砾的锐度,MQL提供了相对更多的表面粗糙度。