北京培峰技术有限责任公司官方网站!

英文站

新闻中心

微量润滑(MQL)作为一种可持续冷却技术的实验研究

访问量:

20

1、 导言

可持续制造被定义为一种制造商产品的创造,其使用的过程在经济上是合理的,最大限度地减少了负面的环境影响,节约了能源和自然资源,确保了雇员、社区和消费者的安全。[1]。如今,制造业需要可持续的制造,以确保制造过程更加可持续,这反过来又增加了[2]的社会、经济和环境效益。

可持续制造有许多分支,其中之一是可持续加工。可持续加工是一个有助于提高环境友好性、降低加工成本、功耗和浪费的过程。这还将导致更有效的废物管理,加强业务安全,改善个人健康。可持续加工的关注之一与工艺与矿物基切削液的应用有关。加工过程中使用金属冷却剂(MWF)作为润滑剂。MWF有多种类型,包括油、油水乳液、气溶胶凝胶、糊状物、空气和其他气体。通常,油水乳液MWF广泛应用于机械加工行业。MWF油和水乳剂中的微生物生长造成环境和职业健康问题。为了克服这一问题,杀菌剂被用作控制微生物生长的添加剂。添加剂也被用来控制泡沫的形成和金属和其他有机成分在使用过程中夹带在液体中的腐蚀。这是一个消耗大量能量的典型问题[MWF]。

可持续加工引入了各种加工条件,即干加工、近干加工,即最小数量润滑(MQL)和低温加工。近年来,有很多一直在研究MQL技术的研究人员。据报道,与干法加工[4]相比,平均切削温度可降低5-10。与干式加工[5]相比,使用MQL作为切削液,刀具磨损或刀具寿命也可以提高四倍。使用合成酯作为MQL加工的最佳润滑剂已被证明比使用植物油和矿物油[6,7]产生更好的切削性能。

本工作是在切削温度、切削力和切屑厚度方面,对MQL作为一种可持续加工切削液的效率进行了实验研究。

2、 实验装置

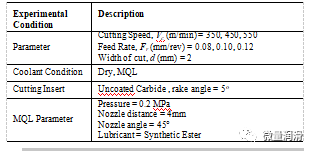

采用正交切削条件进行了实验研究。AISI1045(45号钢)在制造业中得到了广泛的应用。工件的直径和厚度分别为150毫米和2毫米。采用数控车床进行加工。选择未涂覆的碳化物插入件作为刀具。在干加工和MQL技术的条件下,每种冷却剂的切削速度和进给率都有三个层次。表1显示了正交切削和MQL条件。

表1:实验条件

采用Kristler9257测功机测量切削力。连接到多路放大器和安装Dynoware软件的计算机上,记录切削力数据。

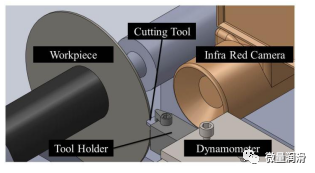

用FLIR热像仪测量了接近切割区的切割温度。工件表面被假定为灰色体,其中发射率被设置为恒定值。从每个实验中采集10个芯片样本,用锥形微尺度测量其厚度。记录了10个样品的平均芯片厚度值的结果。用刀具制造显微镜测量刀片接触长度。区分了滑动区和粘贴区的差异,测量了刀具-芯片的整体接触长度。图1显示了加工过程的完整实验设置。

采用三维双相位多普勒测速(PDA)测量MQL中雾粒的大小。它配备了一个发射器,接收机、信号处理器和水冷氩离子激光器。然后将PDA测量的原始数据导出到Dantec软件进行进一步分析。结果表明,雾的平均液滴直径在35μm至45μm之间。

此外,还进行了四次球试验,以确定合成酯的摩擦系数。测量是根据ASTMD4172进行的。杠杆臂的施加力设置为392N。电机以1200rpm的速度驱动,测试持续时间为60分钟。温度维持在75。观察到合成酯的摩擦系数约为0.08。

图1:机器设置

3. 结果与讨论

3.1 切削温度

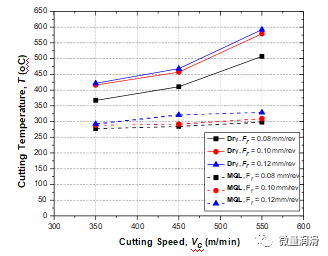

用FLIR热成像仪测量了切削区的切削温度,测量温度范围为0~1000℃。图2显示了在不同的切削速度和进给速度下获得的切削温度的变化。结果表明,随着进给量和切削速度的增加,切削温度升高。值得注意的是,在干燥和MQL条件下,较高的切削速度记录了最高的切削温度。这是由于工件和刀具镶块之间的摩擦越来越大。此外,进给量对切削温度的变化有显着影响。当进给速度从0.08 mm/rev增加到0.12mm/rev,在干燥和MQL条件下,切削温度的记录值都增加了。预计在较高的进给速度下所需的能量会更大,从而加速切削温度。

与干燥条件相比,MQL作为切削液的使用降低了切削温度约10%-30。从MQL中得到的压缩空气和润滑剂的混合物通过有效地去除热量来促进这一过程。由MQL产生的合成酯雾由于具有较高的速度,容易穿透切割区。从PDA分析,记录颗粒大小的范围在35μm到45μm之间。从这一结果中,发现以较高速度流动的微小颗粒将更有效地渗透到切割区。

图2:不同加工环境下的切削温度

3.2 切削力

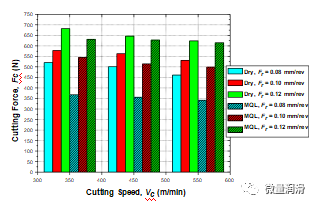

图3显示了不同切削速度、进给速度和加工条件下切削力的变化。结果表明,切削力随进给量的增加而增大。这是由于刀具-切屑接触长度的增加,增加了切屑载荷。通过将切削速度从350m/min提高到550m/min,由于每转去除的材料减少,切削力略有下降。

采用MQL技术可使切削力降低约5%~28%。合成酯的润滑作用有助于切削过程变得更平滑。由四球试验分析可知,合成酯的摩擦系数为0.08。这意味着刀-屑界面之间的接触是平滑的,从而降低了加工过程中的切削力。润滑剂的应用被认为可以降低工具-芯片界面之间的摩擦系数[8]。

图3:不同加工环境下的切削力

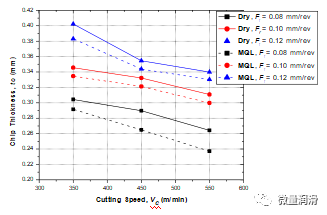

3.3 切屑厚度

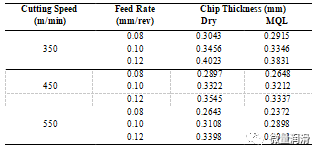

切屑可破碎性的主要因素是切屑形状和尺寸[9]。图4和表2显示了在不同切削速度和进给率下使用精密微尺度测量的加工过程中获得的切屑厚度。观察到进料速率对厚度变化有显著影响。据指出,由于刀具-切屑接触长度的增加,切屑厚度大大增加。在较高的速度下,切屑厚度减小。这是由于减少了每次旋转移除的材料和减少了工具芯片接触长度。

与干燥条件相比,MQL技术生产的切屑更薄。观察到MQL条件下的切削温度低于干燥条件下的切削温度。有效地降低了刀具与切屑之间的粘着和摩擦,从而减小了切屑厚度。MQL条件下的切屑比干燥条件下的薄3%~9%。

表2:切屑厚度值

图4:不同加工环境下的切屑厚度

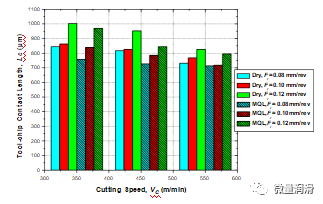

3.4 刀具-切屑接触长度

图5显示了不同切削速度、进给速度和加工条件下刀具-切屑接触长度的变化。结果表明,随着切削速度的增加,刀屑接触长度减小。这是因为每转一圈可去除的材料减少。此外,随着进给量的增加,刀-屑接触长度增加。

图6显示了MQL与干燥条件下刀片接触长度的比较。在MQL条件下,刀片接触长度比干燥条件降低到12。这是由于气雾剂流动中空气成分的冷却效应和润滑的有效性。此外,它还可以与合成酯摩擦值系数低相关,从而提高了加工性能。

图5:不同加工条件下的刀具-切屑接触长度

图6:比较不同进给率和切削速度下MQL与干燥条件下的刀具-切屑接触长度

4. 结论

将MQL作为切削液用于加工过程,得出的主要结论和结果可归纳如下:

* 与干燥条件相比,MQL条件下的切削温度降低了10%~30。温度的降低改善了刀具的寿命,从而有助于可持续的制造。

* 与干燥条件相比,MQL条件下的切削力降低了5%~28。这是由于低摩擦系数和较小的颗粒尺寸渗透到切割区。

* 发现MQL加工技术比干燥条件更优越。这一现象可以与四球测试和PDA的结果相关。