北京培峰技术有限责任公司官方网站!

英文站

新闻中心

微量润滑(MQL)–适用于工业4.0

访问量:

27

MQL气雾剂的油量,体积流量和压力可以在数字化过程链中直接考虑。与传统的金属加工液相比,这提供了明显的优势。

金属切削液的有效传送

金属切削液,微量润滑的润滑剂和低温加工的冷媒是复杂的问题。不管采用哪种方法,金属切削行业的基本目标都是加工过程高可靠性和高生产率。除了经济性以外,生态要求也起着越来越重要的作用。如果一切顺利,那么它们可以大幅度节省能源和其他资源。

所有与金属加工液有关的润滑方法(包括MQL)都有一个共同的特点:将金属切削液连续有针对性地输送到切削区域。金属加工液必须准确地输送到切削工具的前刀面和侧面。这最好通过内部通道供应来实现。

微量润滑(MQL)的过程和优势

MQL装置产生一种由油气混合物组成的气溶胶。这种混合物形成保护膜,从而减少了摩擦并直接防止了工具的磨损。通过压缩空气,湿表面和蒸发焓的强制对流来实现/控制刀具的冷却。

高速加工(HSC)或高进给加工(HFC)之类的过程是使用MQL成功切割的基本先决条件。在这种情况下,MQL优化的切削过程需要较小的恒定包角,以减少输入到工具中的总热量。

近年来,在MQL设备,传送系统和切削工具本身领域都取得了重大进展。与传统湿式加工相比,MQL的应用更为灵活,因为送入的流体量更少。但是,由于减少了流体,因此必须密切注意使用MQL气雾剂对切削工具进行连续且有针对性的供应。低能耗,零件和芯片的清洁度以及良好的材料相容性是该方法的进一步优势。

MQL和工业化4.0

与传统的金属加工液相比,可以更轻松,更快速地将MQL和现代MQL系统集成在数字化链路中。完全不需要定期测量各种参数(例如浓度,pH值等)。由于MQL通常表示油,因此检测杂质,粒径等几乎不会造成任何问题。在MQL加工过程中,在现代MQL系统中记录了进油量和压缩空气量(体积流量和压力)。该数据可以直接链接到数字过程链中的产品和过程数据。因此,在所需的时间,可以监控从切削工具到机床的所有基本过程变量,进给,速度以及润滑剂的供应。

可以根据Ivan Iovkov博士(参见Iovkov,2016年)对压缩空气消耗,相关的功率消耗和损耗等因素进行调整和估算。喷嘴排放期间的气溶胶质量和油分测量是更复杂的任务,但是,可以由机器操作员对相应工具进行独特的主观调整来解决。

下面的不锈钢(Inox)高进给切削示例显示了MQL的潜力非常出色。

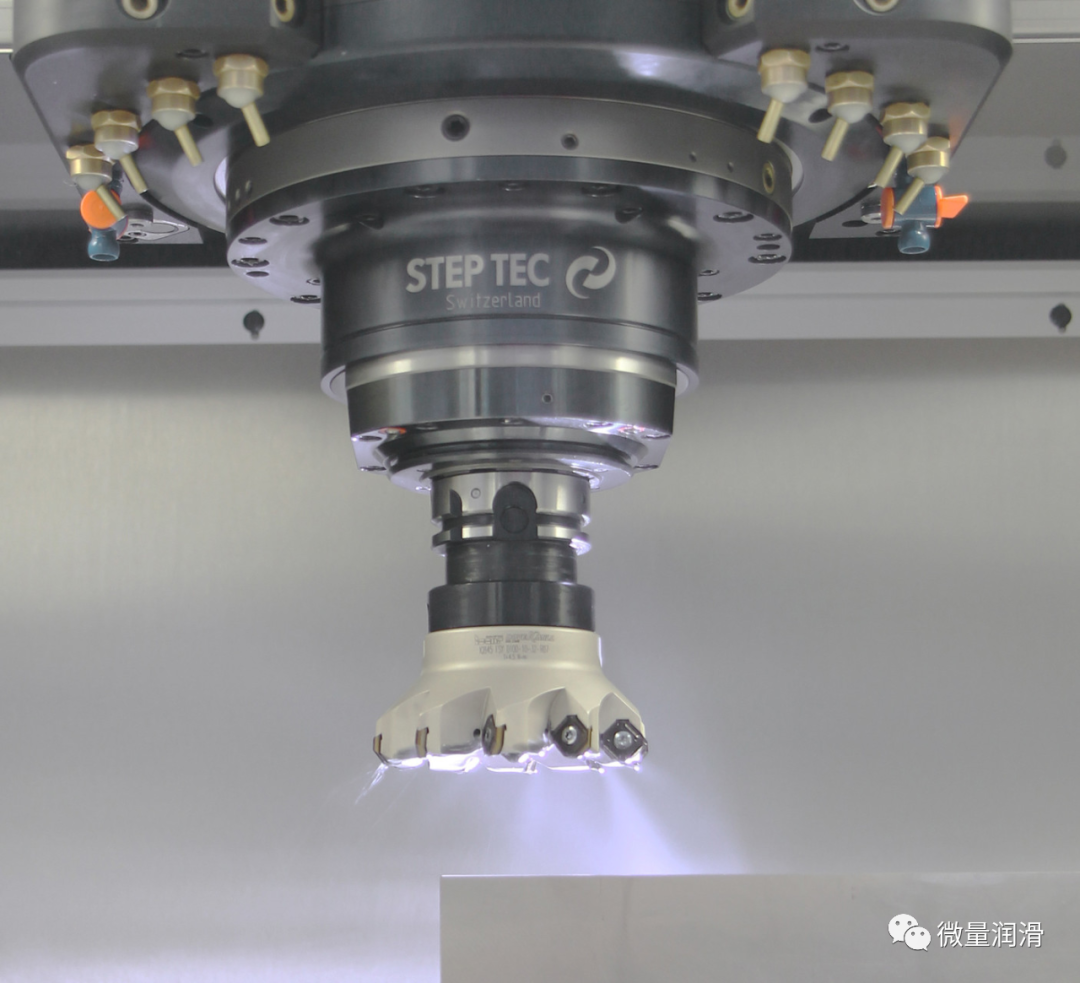

在培峰技术中心成功进行MQL尝试

直到最近,在1.4307上的铣削过程仍主要是干式加工。该项目的目的是使用MQL优化流程并实现增值。第一步是比较各种Fraisa铣刀和培峰MQL产品。随后,使用最佳工具尺寸和最佳MQL油评估了不同的过程。整个过程的整体视图对于优化MQL加工至关重要。这包括MQL设备本身,气雾剂以及准备和交付。必须从一开始就为MQL交付设计工具。只有在工具排放喷嘴处产生具有良好喷雾性能的恒定且一致的气溶胶(图1)时,才能成功地进行改进。

图1:良好的喷雾行为

结果:更长的刀具寿命和更高的生产率

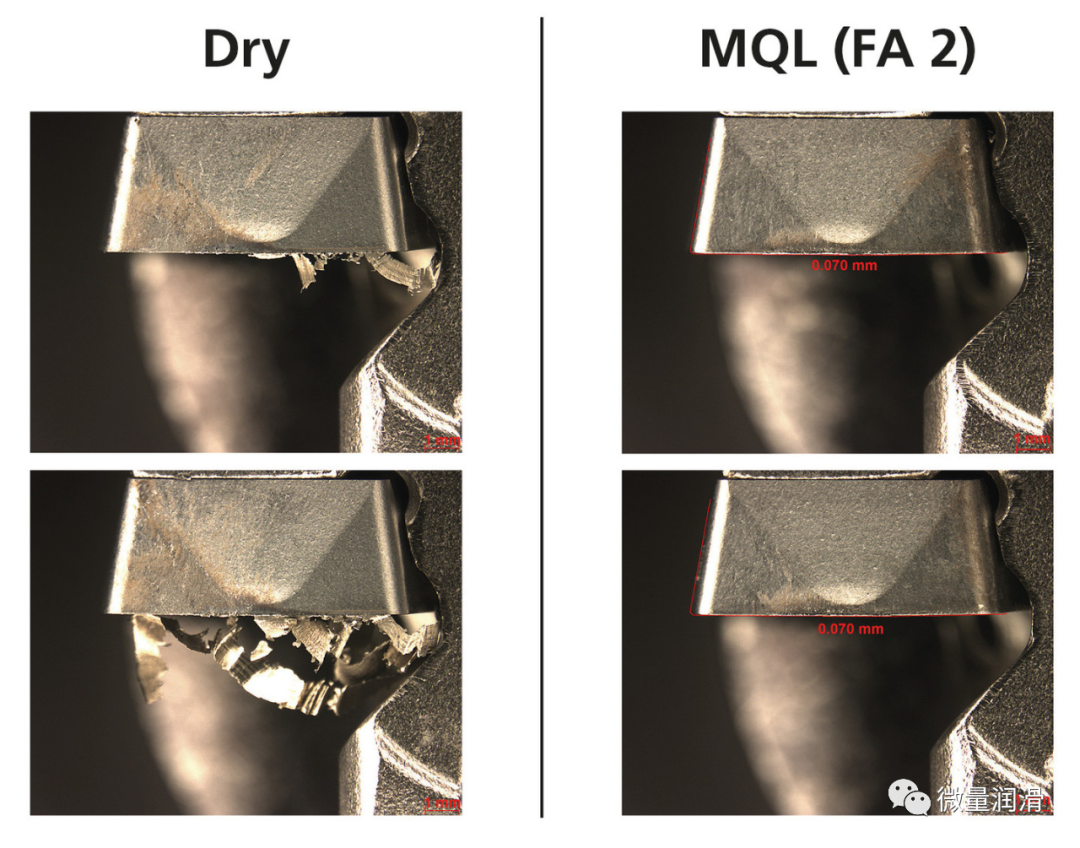

在测试期间,MQL产品猛可敌和利奥表现出令人印象深刻的性能,并帮助将刀具寿命延长了243%,同时提高了进给速度和切削速度。后者从130 m / min增加到390 m / min。这确保了总生产率提高了70%以上。此外,最佳的MQL策略可防止切削刃上的积屑瘤(图2)。

图2:MQL防止堆积边缘

工具寿命增加12倍

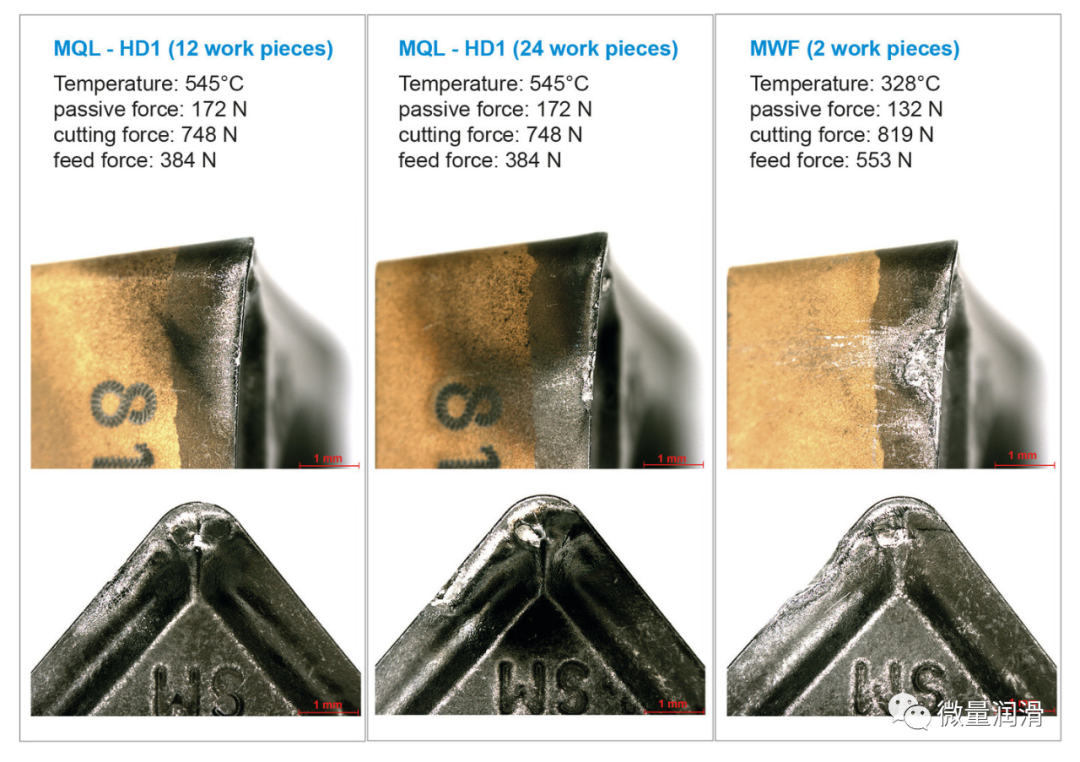

诸如铝合金,常规钢和不锈钢之类的材料为MQL加工提供了非常高的潜力,因为热量很容易通过芯片散发。与传统的金属加工液和干式加工相比,在涡轮增压器生产领域中,刀具寿命增加了多达12倍。这是由于这样的事实,即在冷却剂加工过程中,脆性和坚硬的可转位刀片会对温度变化产生反应。此外,常规的冷却剂加工还需要可延展的刀片和涂层。这是MQL加工的优势。(图3)

图3:12或24个工件的MQL(微量润滑)加工与1.4837 lowNi车削的湿式加工(金属加工液)对比。

用MQL进行钛加工

难加工的材料(例如钛和铬镍铁合金)是MQL应用的主要挑战。在螺纹滚压和钛合金切削方面可以实现出色的刀具寿命和切削速度。但是,在铣削和钻孔中,相应的工具和加工策略尚未完全确定。在这个领域,一些问题仍然没有答案。有必要对加工过程进行深入研究并加深了解,并对其进行进一步开发。